華為向來低調不喜曝光,尤其是作為重中之重的手機生產線,更加隱秘。

不過,在華為榮耀3C第400萬臺下線慶典暨榮耀3C 4G首發品鑒會后,華為榮耀破例公開了其位于東莞南方工廠的生產線,向外界展示其獨一無二全球領先的設備:

包括美國原裝進口的超精準MPM雙軌印刷機,世界領先的Camelot dispensing點膠機,全自動化手臂控制的整機測試、全自動無人駕駛運貨車,以及正在研制的領先的六臺全自動化機械手組成的流線體設備,讓人大開眼界。華為榮耀全球領先的生產工藝、手機品控的領先標準在其中展現的淋漓盡致。

華為南方工廠生產線擔負著生產暢銷機型華為榮耀3C,榮耀3X等榮耀產品、華為P6、P7等時尚系旗艦手機的重任,重要程度可想而知,僅從入口處的雙重安檢即可窺其一斑。

參觀者首先需換上專業的防輻射工作服、鞋套、頭套等,然后再通過安檢門,以檢查身上是否有金屬類物品或存儲拍照類設備,才能進入, 而外攜的包包、手機等設備一概不允許帶入。

圖:參觀須換上專用工作服

圖:參觀者內場參觀

整個生產車間規模非常大,里面涵蓋了生產手機的所有流程,包括表面貼裝單板(SMT)、單板功能測試(FT)、組裝、預加工(Assembly)、整機測試(MMI)、包裝全套產線。而業界領先的裝機或檢測設備,在其中隨處可見。比如來自美國原裝進口的MPM雙軌印刷機,印刷的精度僅為25um,是頭發絲的1/3,精準程度居于業界一流。

來自美國的世界領先的Camelot dispensing點膠機,可實現電腦全自動點膠,點膠量由電子噴射系統精密控制,其使用的高精度天平,可對點膠量實施定期在線自動校準,確保每一個手機的IC關鍵器件都得到良好的保護。就連所用膠水也是全進口,可防水,讓手機用起來更加放心。

圖:PCBA部分生產線:電路板測試、扣合屏蔽蓋、分板、防水處理均全自動完成

圖:錫膏質量檢測,以保證器件焊接質量

而裝備的自動分板機,可以對貼片完成后的拼板進行自動分板工作,分析的精度可以達到0.1mm,有效地避免因應力造成的質量問題。這些自動分板機均為雙工作臺,一邊在分板、另一工作臺可以作好準備,可以極大提高效率,同時,具備灰塵自動收集功能。據工廠技術負責人透露,目前還正在研制世界上最先進且獨一無二的自動化線體設備,是由六臺全自動化的機械手組成的流線體,該設備涵蓋了從單板測試加載、全自動化分板點膠、整機音頻測試、整機軟件加載等工位的功能,可大大提升產品的質量一致性和生產效率,據悉一個流線體可減少工作人員50人左右,可謂強大至極。

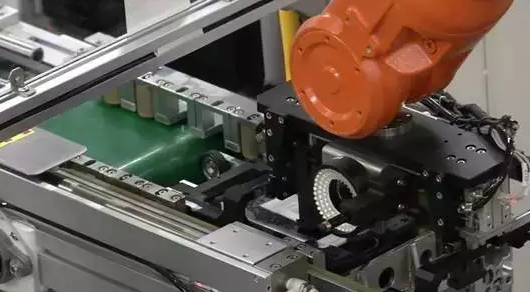

圖:機器人自動貼合屏幕,以保證屏幕處于正中,與邊框的四周間隙一致

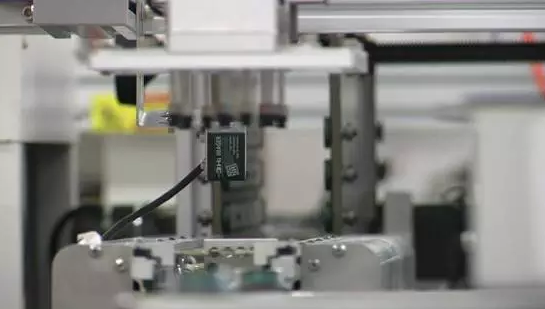

圖:自動屏蔽蓋扣合及單板防水處理設備

圖:動分板流出,用于下一步的整機組裝工序

在整機裝配環節和檢測環節,工廠也絕不含糊。所用到的自動打螺釘機、自動壓合機等自動化設備,可有效提升生產效率,同時保證生產過程的一致性和產品質量。而整機測試環節采用全自動化手臂控制,通過人機界面的方式對手機的應用功能進行測試,包括SIM卡檢測、電池測試、SD卡檢測、LED按鍵、LCD測試、LED背光等手機所有部件的測試,測試更精準且更快速,大大保證手機的高度可靠性。

圖:耦合測試,檢測手機射頻性能是否符合標準

圖:自動音頻測試,保證手機音量、音調、雜音符合標準

先進配備不僅在生產環節,哪怕在運輸環節,工廠內也配備了全自動無人駕駛運貨車,隨著固定軌道運送貨物,前方一米處發現障礙物即可自動停止并發出警告,保證更高效率。

在用高科技設備組裝的整個生產環節中,為保障每個環節嚴絲合縫不出問題,工廠在每個工位都有條碼掃描,確保生產過程全程可追溯,一舉將品質管控提升到最高標準。

圖:條碼掃描:每個工位都有條碼掃描,確保生產過程全程可追溯

“這些世界領先的加工檢測設備不僅大大提高生產效率,也可充分保證手機的可靠性,這是華為手機高品質、可靠耐用的根本保障,也是華為快速供貨的堅實基礎”,工廠技術負責人表示。其實,從華為榮耀3C及其它熱銷產品在網間高達97%的好評率和數百萬的好口碑來看,可印證其所言非虛。