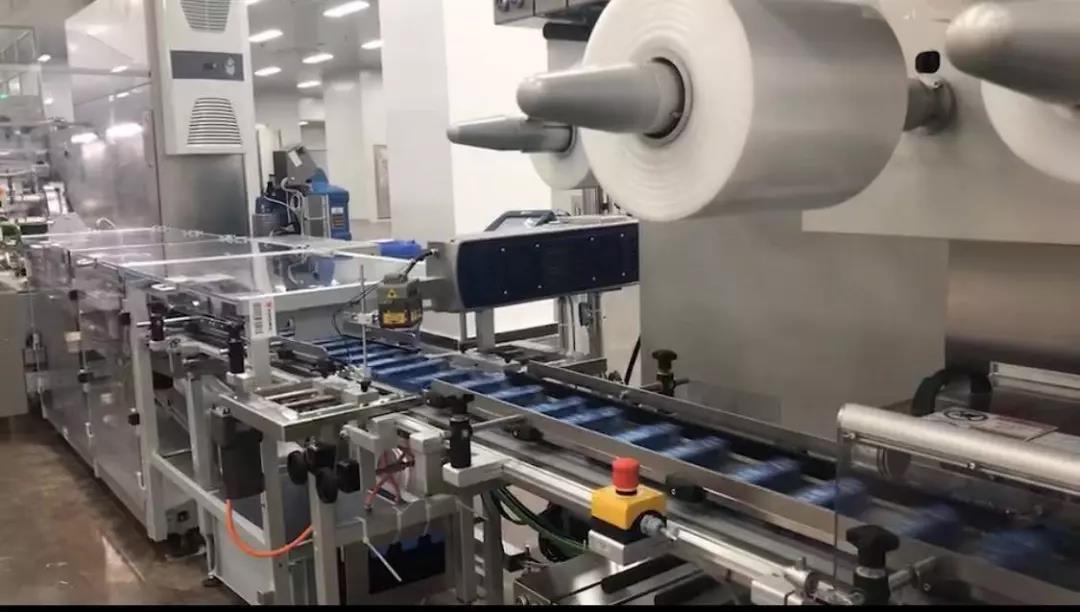

云南白藥健康產(chǎn)業(yè)園智慧工廠項(xiàng)目近期順利竣工。該智慧工廠共有具備國(guó)際先進(jìn)水平的牙膏生產(chǎn)線(xiàn)9條,設(shè)計(jì)年產(chǎn)能5億支。

走進(jìn)智慧工廠,由一臺(tái)臺(tái)新型AGV(自動(dòng)導(dǎo)引運(yùn)輸車(chē))和井然有序的管道構(gòu)成的“血管”,將原料傳遞至生產(chǎn)線(xiàn),又將產(chǎn)品運(yùn)回倉(cāng)庫(kù);而指揮和控制這些步驟的,是一個(gè)看不見(jiàn)的“大腦”——基于云南白藥ERP(企業(yè)資源計(jì)劃)系統(tǒng)而搭建的四大信息化系統(tǒng)(MES生產(chǎn)執(zhí)行系統(tǒng)、LIMS實(shí)驗(yàn)室管理系統(tǒng)、WMS倉(cāng)庫(kù)管理系統(tǒng)和條碼管理系統(tǒng))。

牙膏包裝下線(xiàn)后,同樣由AGV將產(chǎn)品運(yùn)送至倉(cāng)庫(kù)進(jìn)行堆放。以工業(yè)4.0版本標(biāo)準(zhǔn)建設(shè)的倉(cāng)儲(chǔ)系統(tǒng),不僅實(shí)現(xiàn)了上述原材料供應(yīng)的及時(shí)、準(zhǔn)確和小批量化,還能夠?qū)Τ善愤M(jìn)行及時(shí)、準(zhǔn)確的分類(lèi)入庫(kù)。在這里,貨物保管站向配送中心的智能轉(zhuǎn)化得以實(shí)現(xiàn)。按照年產(chǎn)5億支的產(chǎn)能計(jì)算,牙膏廠的物流吞吐量需要達(dá)到500托/小時(shí),人工或半自動(dòng)的物流模式均無(wú)法支撐如此高的吞吐量。

智慧工廠采用立體倉(cāng)庫(kù)。立體倉(cāng)庫(kù)為整體一層,庫(kù)內(nèi)空間均為物流空間。因此,同樣的建筑體量,智慧工廠的倉(cāng)庫(kù)儲(chǔ)能是傳統(tǒng)樓層庫(kù)的3倍。同時(shí),物流系統(tǒng)的設(shè)計(jì)考慮了未來(lái)新增、改造和變更的需求,在新增設(shè)備時(shí),無(wú)需對(duì)老系統(tǒng)進(jìn)行改造,只需將新系統(tǒng)增入WCS(倉(cāng)庫(kù)控制系統(tǒng))平臺(tái)即可,系統(tǒng)的柔性和經(jīng)濟(jì)性有了質(zhì)的提升。